دیدگاه ها: 128 نویسنده: آکادمی A-Zen زمان انتشار: 2024-04-24 مبدا: اصلی

بالابرهای کفش گره دار WARP مؤلفه های جدایی ناپذیر کفش های مدرن ، ارائه ساختار ، پشتیبانی و جذابیت زیبایی شناختی هستند. در این مقاله ، ما ترسیم خواهیم کرد

در فرآیند پیچیده تولید بالابرهای کفش گره خورده ، گام های اساسی از بازرسی پارچه Greige تا تنظیم نهایی و پارچه را پوشش می دهد

بسته های بازرسی و رول.

فناوری گره زدن Warp با فعال کردن تولید پارچه های پیچیده و بادوام ، صنعت نساجی را متحول کرد.

در ساخت کفش ، Uppers کفش گره خورده WARP تولید F ROM RDJ7/1 و RDJ6/2 بازی حیاتی را بازی می کند .در فراهم کردن راحتی ، دوام ،

و سبک.

و سبک.

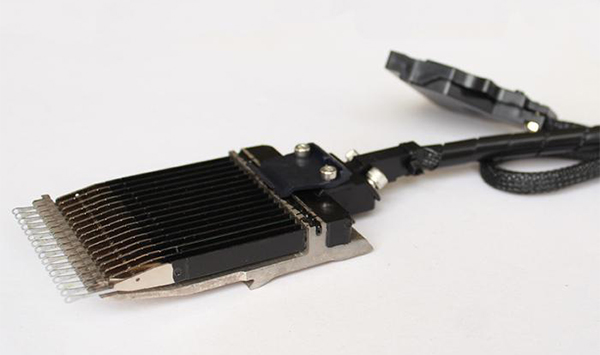

این بالابرها در حال ساخت ماشین های گره خورده در حال ساخت هستند ، که نخ های پیچیده ای را در جهت پیچ و تاب قرار می دهند و یک پارچه پایدار و انعطاف پذیر ایجاد می کنند.

علاوه بر این ، به لطف فناوری Peizo-jacquard ، Uppers کفش گره زده پیچ و خم در طرح های الگوی نامحدود یک مزیت برجسته را نشان می دهد.

جدا از این ، دستگاه بافندگی Warp همچنین دستگاه بافندگی مسطح و دستگاه بافندگی دایره ای را در بهره وری عظیم خود برجسته می کند.

قبل از انجام پردازش بیشتر ، بازرسی پارچه Greige برای اطمینان از کیفیت و قوام بسیار مهم است. پارچه گریژ ، در حالت خام خود ،

برای نقصی مانند بی نظمی نخ ، لکه ها یا ناسازگاری در بافت ، مورد بررسی دقیق قرار می گیرد.

این مرحله برای حفظ استانداردهای بالا در طول فرآیند تولید ضروری است.

به طور کلی ، کارخانه رنگ آمیزی ابتدا مواد ورودی را مورد بازرسی قرار می دهد. این فرآیند نه تنها مقدار را بررسی می کند ، بلکه یک را نیز انجام می دهد

بازرسی اولیه از کیفیت.

هنگامی که پارچه Greige بازرسی را پشت سر می گذارد ، در یک دستگاه استنتر پیش تنظیم می شود. پیش تنظیم شامل کشش پارچه به آن است

عرض و طول مورد نظر در حالی که همزمان گرما را برای تثبیت الیاف تنظیم می کند. پیش تنظیم مناسب ، ثبات بعدی را تضمین می کند و

اعوجاج را در مراحل پردازش بعدی به حداقل می رساند.

معمولاً دستگاه پیش تنظیم به یک دستگاه استنتر با 10 اتاق اشاره دارد ، دما بین 180 ℃ تا 190 ℃ و

سرعت کار در حدود 25 یارد/minite است.

|

|

انتخاب طرح های رنگی جنبه مهمی از ساخت فوقانی کفش گره دار WARP است. در آزمایشگاه ، کارشناسان نساجی با دقت

روند رنگ ، ترجیحات مشتری و تقاضای بازار را برای توسعه طرح های رنگی فریبنده تجزیه و تحلیل کنید. عواملی مانند نور ،

شستشوی و دوست داشتن محیط زیست با دقت در نظر گرفته می شود تا از ماندگاری و پایداری رنگهای انتخاب شده اطمینان حاصل شود.

رنگ آمیزی رنگ یک گام مهم در تقویت جذابیت زیبایی شناختی Uppers کفش گره خورده است. تکنیک های مختلف رنگ آمیزی ، از جمله مالیات بر ارزش افزوده

رنگ آمیزی ، رنگ آمیزی رنگدانه و رنگ آمیزی واکنشی برای دستیابی به رنگهای پر جنب و جوش و طولانی مدت استفاده می شود. اقدامات دقیق کنترل کیفیت

برای حفظ قوام رنگ و یکنواختی در بین دسته ها اجرا می شوند.

|

|

پس از رنگ آمیزی رنگ ، پارچه برای از بین بردن رطوبت و مواد شیمیایی اضافی ، یک فرآیند آب از بین می رود. آبکشی به طور معمول است

از طریق وسایل مکانیکی یا حرارتی حاصل می شود ، و از کم آبی کامل بدون به خطر انداختن یکپارچگی پارچه اطمینان می یابد. مناسب

آبکشی برای مراحل پردازش بعدی و کیفیت کلی محصول نهایی ضروری است.

مرتب سازی پارچه شامل طبقه بندی پارچه های رنگ شده و آبکشی بر اساس معیارهای از پیش تعریف شده مانند رنگ ، بافت و کیفیت است.

تکنسین های ماهر به طور دقیق هر یک از پارچه ها را بررسی می کنند ، از مطابقت با مشخصات و شناسایی هرگونه انحراف یا

نقص

مرتب سازی پارچه کارآمد تولید را ساده می کند و زباله ها

ساختن آن برای مرحله بعدی ، تنظیم نهایی است.

فرآیند تنظیم نهایی ثبات ابعادی و حفظ شکل را به بالابرهای کفش گره زده پیچ و خم می کند. از طریق گرما و فشار کنترل شده ،

پارچه تحت تنظیم مجدد مولکولی قرار می گیرد و از تناسب و عملکرد بهینه اطمینان می دهد. تعیین نهایی یک گام مهم در اطمینان از دوام و

طول عمر بالابرهای کفش به پایان رسیده ، باعث افزایش راحتی و رضایت پوشنده می شود.

|

|

|

|

قبل از بسته بندی ، بالابرهای کفش گره خورده برای تشخیص هرگونه نقص یا نواقص ، تحت بازرسی دقیق قرار می گیرند. بازرسان آموزش دیده با دقت

هر رول پارچه را بررسی کنید و از پیروی از استانداردها و مشخصات کیفیت اطمینان حاصل کنید. پس از تصویب ، پارچه با دقت بسته بندی می شود

بسته ها ، آماده برای توزیع در تولید کنندگان کفش.

|

|

فرآیند تولید Uppers کفش گره خورده WARP یک تلاش چند جانبه است که به دقت ، تخصص و توجه به جزئیات نیاز دارد

در هر مرحله از بازرسی پارچه Greige گرفته تا تنظیم نهایی و بسته بندی ، هر مرحله نقش مهمی در تولید کفش با کیفیت بالا ایفا می کند

UPPER هایی که خواسته های تشخیص مصرف کنندگان را برآورده می کنند.

پارچه Greige قبل از رنگ آمیزی یا پایان دادن به پارچه های ناتمام در حالت خام آن ، اشاره دارد.

پیش تنظیم ، ثبات بعدی را تضمین می کند و اعوجاج در پارچه را در مراحل پردازش بعدی به حداقل می رساند.

طرح های رنگی بر اساس روند بازار ، ترجیحات مشتری و ملاحظاتی مانند نور و قابلیت شستشو انتخاب می شوند.

De-Watering رطوبت و مواد شیمیایی اضافی را از پارچه خارج می کند و آن را برای پردازش بیشتر و افزایش کیفیت آن آماده می کند.

تنظیم نهایی ثبات ابعادی و حفظ شکل را به پارچه منتقل می کند و از تناسب و عملکرد بهینه در محصول نهایی اطمینان می دهد.

پایان

ایمیل : info@azentex.com

وب سایت : www.azentex.com